公司新闻

最近有很多客户咨询关于弯曲加工方法,弯曲是工件加工中通过施加外力使材料发生塑性形变的成形工艺,分为冷弯与热弯两类,经北京盛达伟业型材拉弯厂研发中心梳理了若干条弯曲加工常识问答。

问:什么是弯曲加工? 答:弯曲加工是用模具或辊轮对板材、管材、型材施加力矩,使其产生塑性变形并获得一定角度和曲率半径的成形工艺,常见于钣金件、管路、型材框架等制造。

问:常见的板材弯曲方式有哪些? 答:

空气弯曲:板料与上、下模三点接触,通过控制压深得到角度,通用性高、回弹较大。

贴底弯曲(底弯):材料压至下模肩部,角度稳定、回弹小,对模具半径敏感。

压印弯曲(压制/压硬):高压将材料压薄压硬,角度和半径最稳定,但模痕重、吨位大。

问:弯曲中的关键几何参数有哪些? 答:

t:板厚

Ri:内半径(弯内侧半径)

θ:折弯角(通常指夹角/内角,务必在图纸上说明内角或外开角)

中性层与K因子:中性层是拉伸与压缩应变为零的层;K因子=中性层到内表面距离/板厚,一般在0.3–0.5之间(空气弯曲常取0.33左右,铝材可偏大)

问:如何估算空气弯曲时的内半径? 答:经验公式 Ri ≈ 0.16 × V(V为下模V槽开口),常用V≈6t–8t时,Ri约等于1.0t–1.5t。贴底/压印时,Ri更接近上模尖端半径。

问:如何选下模V槽开口尺寸? 答:

普通低碳钢:V≈6t–8t

不锈钢(硬、弹回大):V≈6t

软铝/铜(易压伤):V≈8t–10t并用防痕措施

厚板或高强钢需根据吨位与设备能力适当放大V 说明:V过小易起皱、压痕重且吨位高;V过大角度不稳、回弹大。

问:如何选上模尖端半径? 答:一般取0.6t–1.0t以兼顾回弹与表面质量;若需小内R可选更小尖端并采取压印,但要关注压痕与裂纹风险。

问:弯曲的最小内半径Rmin有何参考? 答:

低碳钢(退火/软):Rmin≈0.5t–1t

不锈钢:Rmin≈1t–3t(奥氏体更大)

铝合金:退火/软态Rmin≈0–0.5t;硬态(如T6)Rmin可≥1t–3t

铜/黄铜:多为0–1t(视硬度) 注:最终以材料牌号、状态和供应商数据为准;沿轧制方向弯曲时Rmin要更大。

问:什么是弹性回弹?如何应对? 答:卸载后角度回弹变大、内半径增大。影响因素:强度高、R/t大、V大、贴底压力不足等。对策:

工艺补偿(过弯)

贴底或压印降低回弹

选小一些的V、较小的上模R(兼顾表面)

统一材料批次和板厚

对高强钢/不锈钢考虑模具角度补偿或机床角度补偿

问:如何计算弯曲展开长度(平料)? 答:

弯曲余量 BA = θ(弧度) × (Ri + K × t)

展开长度 FL = 直边A + 直边B + BA(或按公司习惯用BD:FL = A + B − BD)

弯扣(Setback)SB = (Ri + t) × tan(θ/2);常用于含BD的计算 说明:K因子由材料、方式、V槽决定,需通过试样标定。典型K≈0.3–0.45。

问:能给一个展开计算小例子吗? 答:例:t=2 mm,Ri=2 mm,K=0.33,90°(θ=90°=π/2)

BA = (π/2) × (2 + 0.33×2) = 1.5708 × 2.66 ≈ 4.18 mm

若两直边外到折弯线尺寸分别为A=20、B=30,则FL ≈ 20 + 30 + 4.18 = 54.18 mm(按所用尺寸定义与公司标准调整)

问:孔、切口离折弯线多远更安全? 答:

孔到弯曲边距离≥R + 2t(保守可取≥R + 3t)

长槽或边口需设折弯缓解槽(Bend Relief):宽≥t,长>R

紧邻折弯线的微小切口易撕裂,应移远或加缓解

问:最小法兰长度如何估算? 答:需保证能稳定压在下模肩部。经验:

Lmin通常不小于V/2–0.7V范围,且≥3t

具体取值与下模结构、压料方式有关,建议按刀具供应商规范执行

问:板材纹向(轧制方向)对弯曲有何影响? 答:沿轧制方向弯曲更易裂,优先选择横向弯曲;若必须沿纹弯,增大R、降低角度集中、先试样。

问:常见弯曲缺陷与对策有哪些? 答:

开裂:R过小、沿纹弯、硬态材料、毛刺在内侧。对策:增大R/退火/改纹向/倒毛刺到外侧

起皱:V大、贴底不足、法兰太长太薄。对策:减小V/贴底/加压料或变更顺序

扭曲(扭扭边):不对称受力、背靠规不足。对策:优化背规、加压料、调整顺序、增加中间校正

压痕/划伤:无保护、V小。对策:贴膜、模具贴胶、用防痕下模、增大V

角度不稳:材料/厚度波动、回弹大、机床挠度。对策:用补偿(挠度补偿/角度检测)、统一材料、优化V

问:弯曲顺序如何安排更合理? 答:

先小后大、先内后外、先短边后长边

优先折出翻边、内盒形,避免后续干涉

兼顾背规可达性和支撑稳定性,减少累积误差

必要时分两段/多段弯或加治具

问:如何控制尺寸与角度精度? 答:

使用带挠度补偿(Crowning)的折弯机

在线角度测量/补偿或试样标定

控制材料厚度、公差与批次一致性

统一V和工装组合,减少换刀差异

关键尺寸尽量靠近背规基准,减少传递误差

问:图纸上折弯角度应如何标注更清晰? 答:

明确是内角(夹角)还是外开角

标注内R及是否为功能性R(不可替代)

标注展开基准(K因子/BD/BA来源)或给出展开表

需要防痕、表面方向要求时一并说明

问:压机吨位如何估算? 答:弯曲力与材料抗拉强度、板厚的平方成正比,与V槽开口成反比,还与弯曲长度成正比。由于单位与系数易混淆,建议:

优先查刀具/机床厂商提供的吨位表或App

高强钢、不锈钢、压印弯需显著更高吨位

预留安全系数,避免超载

问:包边(Hemming)需要注意什么? 答:

需两道工序:预弯(留一定开口角)+ 压平

吨位约为普通弯曲的3–4倍,设备要足够

预留包边长度(常≥4t),过短易裂或不齐

防痕与毛刺方向要控制

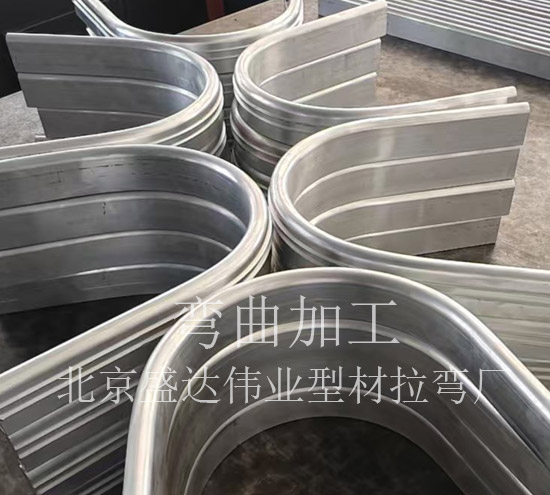

问:卷弯/大半径成形怎么做? 答:

三辊卷板机进行大半径曲面,分多次小量进给

小半径过渡可配合模具或预弯

关注回弹,必要时超量卷弯

问:管材弯曲的常识有哪些? 答:

表示方式:CLR(弯曲中心半径)/D(外径)比。无芯轴时通常CLR≥3D–4D;有芯轴可到2D–3D,更小需专项工装

缺陷与控制:小半径易椭圆、起皱、回弹大;用芯轴、刮刀、有效润滑与防皱套可改善

允许椭圆度需按标准/客户要求控制(如≤10%等)

薄壁管优先选大CLR并用内芯

问:型材(角铝、槽钢等)弯曲有何要点? 答:

注意截面扭转与翼缘起皱,采用专用型材弯曲机与导向

先试弯,确定补偿量与防扭治具

表面保护和变形对接头位

问:热处理与弯曲的先后顺序如何考虑? 答:

铝合金硬态(如T6)弯曲风险高,优先在O态弯后再热处理回硬

高强钢、钛合金可考虑温成形/分步成形

焊缝与热影响区附近弯曲需远离≥3t,或先做工艺评估

问:如何减少弯曲表面缺陷? 答:

贴保护膜、模具贴胶或包覆不锈钢软下模

增大V、选择大上模R(在满足尺寸前提下)

保持板面洁净、去除硬质颗粒

拉丝/镜面件安排后续表面修饰工序

问:毛刺方向与弯曲方向有讲究吗? 答:尽量让毛刺朝外侧(拉伸侧),降低内侧裂纹风险与压伤;弯前去毛刺可明显改善质量。

问:如何管理展开与生产一致性? 答:

建立材料-工装-工艺参数的试样数据库(K因子/BD、回弹角)

图纸、工艺卡、数控程序统一版本

变更材料批次或工具时,先做首件验证

问:常用检测方法有哪些? 答:

角度尺、量角仪、塞规

弯曲半径规、卡尺、三坐标

折弯机在线角度测头或激光投影辅助

问:安全方面要注意什么? 答:

防夹伤,使用脚踏/双手启动+光栅保护

长件配合支撑,避免甩尾与边缘割伤

换模、对中、校机时断电锁定

吨位与刀具限位按规范设定

问:设计阶段有哪些可制造性建议(DFM)? 答:

优先采用标准V与刀具半径,内R不做过严限制

孔到弯边、切口到弯边距离按前述规则留足

尽量统一板厚与材料,减少换刀与回弹差异

复杂盒体分面展开,减少干涉与二次整形

在图纸上明确角度定义、内R、表面要求、展开依据

问:如何快速排查角度与尺寸偏差? 答:

先看材料与板厚是否变(卡尺测几处)

看V、上模是否与工艺卡一致,模具是否磨损

检查机床挠度补偿、背规位置、压料高度

通过一道试弯微调过弯角,记录补偿值

问:哪些情况下需要与刀具或材料供应商沟通确认? 答:

极限小R、小法兰、超高强钢或不常见材质

表面要求极高(镜面、不允许压痕)

超长件、厚板、复杂多道弯顺序

图纸要求特殊展开算法或严苛公差

以上问答覆盖了板材、管材与型材弯曲的常用概念、设计要点、工艺控制与质量管理。实际生产中应结合具体材料数据、刀具手册与机床能力,先做小样验证,再固化参数以确保稳定量产。